加納忠幸のワイン飲もうよ 松徳硝子見学記(その2)

(2010.07.20)さて、吹いたグラスは、

急激に冷やすと割れてしまうため、

徐冷炉の中を通して1時間以上かけて冷却されます。

この写真では、手前が高温、奥が低温の炉になっています。

こちらは徐冷炉の出口。

いろいろな形のグラスを、同じ形ごとに分けて通い箱に入れます。

この時点で同時に中間検査も行います。

吹いたままのグラスは、まだ蓋がついたような形をしているので、

「蓋」と「グラス」の境目に傷をつけ、

(薄く傷がついているのが見えますか?)

左側の機械にのせて回転させながら傷の部分をバーナーで熱すると、

蓋の部分がパカッとはずれます。

この作業を「火切り」というのだそうです。

こちらは回転盤の上に金剛砂が水に混ざって遠心力で広がってきます。

それにグラスの口を当てて摺って平らにする作業(摺り/すり)。

特に「うすはり」は微妙な感覚が求められるそうです。

これは、同じ「摺り」の作業を手ではなく機械でやっています。

「摺り」が終わり、洗浄されたグラス。

まだ口が角ばっています。

グラスの口をバーナーで焼き、滑らかにします(口焼き)。

うすはりは薄いので、ちょっと加減を間違えると変形してしまうので、

非常に繊細な感覚と職人の技が必要なのだそうです。

そして検品。

検品は厳しくすればいくらでも厳しくできますが、

そうすると価格が高くなってしまう。

適正な価格を維持しながら、

厳しい検品をするところが難しいところだそうです。

以上が、「うすはり」を含む松徳硝子の工場の全工程です。

今まで見た他社のガラス工場では、

「吹き」に重きがおかれたところが多かったのですが、

松徳硝子では行程のいろいろな部分で熟練の技が必要でした。

厚さ0.9mmのグラス「うすはり」は、

熟練工の技術なくしてはできないグラスであることが

この見学を通して再認識できました。

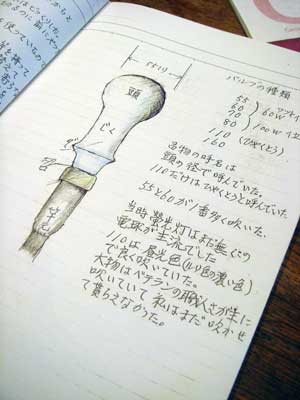

最後に社長に以前は電球を作っていて、

その技術が「うすはり」に生きているのかたずねたところ、

電球を作っていた頃の資料を見せてくださいました。

それにしても、この電球の技術からヒット商品を生み出す

技術力と商品開発力はすごい。

感動ものの工場見学でした。

村松社長、ありがとうございました。